Unterstützung im Service durch intelligentes Werkzeug und VR-Brille

Mithilfe intelligenter Werkzeuge könnten Situationen wie diese künftig vermieden werden, hoffen Wissenschaftlerinnen und Wissenschaftler der Universität Siegen. In einem auf zunächst drei Jahre angelegten Forschungsprojekt zu „Smart Production“ wollen sie mit Sensoren ausgestattete Werkzeuge entwickeln und testen sowie eine Plattform aufbauen, auf der Erfahrungen ausgetauscht werden können.

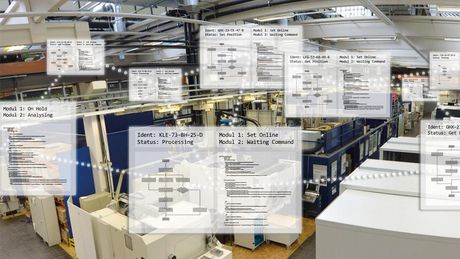

Die Wissenschaftlerinnen und Wissenschaftler aus Siegen verfolgen dabei drei Schwerpunkte: Maschinen, Werkzeuge und menschliches Verhalten. Zunächst testen sie Maschinen wie 3D-Metall-Drucker, um herauszufinden, in welchen Situationen und für welche Produkte diese tatsächlich sinnvoll sind. In die dann von ihnen „ausgedruckten“ Werkzeuge bauen sie kabellose Sensoren ein. Das Werkzeug meldet beim Arbeiten jeden Fehler direkt zurück und verändert gegebenenfalls seine Form oder Festigkeit. So kann der Fehler behoben werden, noch bevor er sich negativ auswirkt. Damit das funktioniert, müssen die Forscherinnen und Forscher aber auch wissen, wie sich die Beschäftigten in der Fabrikhalle verhalten: welche Bewegungen sie bei einem Arbeitsschritt machen, wie sie mit einer Maschine umgehen.

Bernd Engel, Professor am Lehrstuhl für Umformtechnik an der Uni Siegen, sagt: „Heute ist ein Werkzeug ein bloßes Stück Stahl. Unsere Werkzeuge sollen Sensor und Aktuator zugleich sein.“ Ein Aktuator setzt die Signale des Sensors in mechanische Arbeit um. Ziel von Engels Team ist es, den Beruf des „Werkers 4.0“ zu schaffen. Das Szenario sieht dabei so aus: Das mit einer Virtual-Reality-Brille ausgestattete Servicepersonal „bewegt“ sich in einer Fabrik, die in Wirklichkeit tausende Kilometer entfernt sein kann. Neben dem Abbild der Maschinen und den über intelligente Werkzeuge erfassten Daten können sie auch die Bewegungen der Werkerinnen und Werker vor Ort beobachten und koordinieren, um zum Beispiel eine Maschine zu reparieren. Die Angestellten setzen die Bewegungen und Handgriffe um, die das Servicepersonal vorgibt. Dabei geben ihnen die Sensoren in den Werkzeugen kontinuierlich Rückmeldungen.

Auch interessant

Sensoren erkennen, wann Werkzeug ausgetauscht werden muss

Wie kann man Bauteile bei laufender Fertigung optimieren

„Für die Angestellten in der Fabrik funktioniert das wie ein Navi“, erläutert Engel. „Sie bekommen alle Anweisungen über die Experten, haben die Freiheit, diese umzusetzen oder eigene Vorschläge zu machen, die dem Servicepersonal direkt übermittelt werden. Neben der enormen Geschwindigkeit der Servicetätigkeit und den wegfallenden Reisetätigkeiten ergeben sich für Lieferanten und Kunden erhebliche Vorteile.“ Engel ist sich im Klaren, dass es noch ein langer Weg ist, bis diese Vision Wirklichkeit wird: „Unsere Forschung ist ein Mosaikstein in diese Richtung.“

Im Zentrum für Smart Production Design Siegen arbeiten Umformtechnikerinnen und Umformtechniker mit Fachleuten aus Maschinenbau, E-Technik, Produktion und Betriebswirtschaftslehre zusammen. Das NRW-Wirtschaftsministerium fördert das Zentrum mit dem Ziel, den Wandel der Arbeit aktiv mitzugestalten.

24.04.2018

in Kooperation mit dem