Produktionssysteme, die flexibel zu kombinieren sind?

Die Kundschaft mag individualisierte Produkte. Und sie wollen diese am liebsten sofort haben. Forscherinnen und Forscher am Institut fortiss können solche Wünsche mit der „fortiss future factory“ erfüllen. Die „kognitiven“ Produktionsanlagen passen sich von allein an geänderte Anforderungen an. Damit sinkt der Programmier- und Konfigurationsaufwand. Die produzierenden Unternehmen können mit minimalem Stillstand individuelle Produkte in kleinen Stückzahlen erstellen.

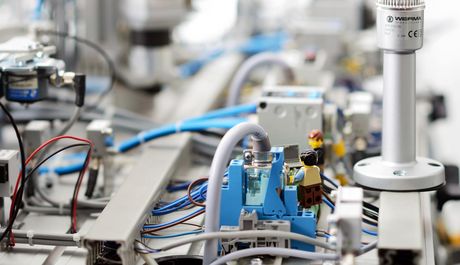

Die „schlaue" Fabrik besteht aus Produktionseinheiten, die in fast jeder erdenklichen Reihenfolge kombiniert werden können. Je nachdem was gerade produziert werden soll. Der Prototyp der „fortiss future factory“ besitzt zehn Stationen, die miteinander vernetzt und beliebig kombinierbar sind. Im Testbetrieb baut die Anlage, die sich selbst konfiguriert, zwei Produkte mit je drei Varianten. Zur Auswahl stehen Aufbewahrungsdosen, Thermometer, Spielfiguren oder Rasierapparate.

Die Industrie 4.0 soll alles in beliebigen Mengen liefern, so das große Versprechen. Selbst Einzelstücke sollen sich ohne großen Aufwand herstellen lassen. Die digitale Fabrik ist eben flexibel. „Das Besondere an den Maschinen ist, dass sie sich selbst beschreiben können und ihre Fähigkeiten in virtuelle, ‚Gelbe Seiten für registrierte Maschinen‘ hinterlegen“, erläutert Professor Dr. Alois Zoitl von fortiss. Diese Informationen werden im System der Fabrik gespeichert und die Module bei Auftragseingang ad hoc automatisch umgerüstet. Eine am fortiss entwickelte Planungssoftware fungiert dabei als virtueller Operator, der Aufträge einplant, vergibt, steuert und den Produktionsprozess im Blick behält.

Auch interessant

Smart Factory auch zum kleinen Preis umsetzbar

Die virtuelle Welt erobert die Produktion

„Kern unserer Methode ist eine klare softwareseitige Entkopplung von Produktionsmaschinen und Komponenten voneinander sowie von den herzustellenden Produkten. Dadurch wird es erstmals möglich, Produktionsmaschinen und Komponenten beliebig zu kombinieren“, beschreibt Zoitl die Neuentwicklung. Umsetzen lässt sich dies durch eine höhere Rechenleistung in den Maschinen, eine höhere Vernetzungsbandbreite sowie bessere Algorithmen. Sensoren erfassen den Betriebszustand der Maschinen und sollen künftig auch über anstehende Wartung und Produktqualität informieren.

Die Testanlagen haben eine überschaubare Größe. Industrieanlagen werden hingegen mit zunehmender Anzahl der Produkte immer mehr Produktionsschritte benötigen. Diese stetig steigende Komplexität gilt es zu meistern. So ließe sich das fortiss-Konzept durchaus auch in der Textilbranche anwenden. Noch gestalten die Kundeninnen und Kunden im Online-Shop nicht ihre eigenen Spielfiguren oder Socken, die dann direkt von der wandelbaren Fabrik produziert werden. Möglich wäre es.

03.04.2018

in Kooperation mit dem