Wie können unterschiedliche Anlagenteile miteinander kommunizieren?

Die Vernetzung von Anlagenteilen scheitert daher häufig an der unterschiedlichen Sprache herstellerspezifischer Software und dem großen Aufwand, diese umzuprogrammieren. Dies gilt insbesondere bei kleinen und mittelständischen Unternehmen, die meist auf strukturierte, gleich ablaufende Arbeitsvorgänge ausgelegt sind. Automatisierungsanlagen rentieren sich dagegen erst bei Aufträgen mit großen Stückzahlen. Wissenschaftlerinnen und Wissenschaftler haben nun einen Demonstrator entwickelt, der eine universelle Sprache spricht und damit eine Vernetzung ermöglicht. Sozusagen das Esperanto der Anlagenteile.

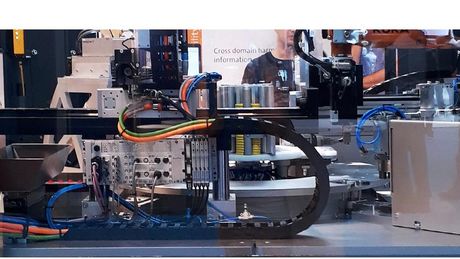

Dieser Demonstrator nutzt das Kommunikationsprotokoll OPC UA (Open Platform Communication Unified Architecture). Er kommt in Gestalt einer industriellen Montagezelle daher; für den Prototyp verwendete das Forschungsteam Komponenten und Systeme verschiedener Hersteller, um etwa individuell gestaltete Spielzeugkreisel (Fidget Spinner) herzustellen. „Die Produktionszelle besteht aus sechs Stationen mit Greifern, Achsen und Rundschalttisch, die anstehende Prozessschritte erledigen und ihre Informationen an die Zellensteuerung weitergeben“, erklärt Kirill Dorofeev vom Forschungsinstitut des Freistaats Bayern für softwareintensive Systeme und Services (fortiss). Gemeinsam mit dem Verband Deutscher Maschinen- und Anlagenbau (VDMA) sowie rund 20 Partnern aus der Industrie hat fortiss den Demonstrator entwickelt. Gesteuert wird die Anlage über die „fähigkeitenbasierte Beschreibung“ aller Anlagenteile. Wenn die Steuerung weiß, was die Komponenten können, entfallen bei einem neuen Auftrag die Befehle für die neuen Arbeitsschritte und damit die zeitaufwendige Neuprogrammierung. Beim Herstellungsvorgang lässt sich direkt überwachen, wie die Komponenten des Demonstrators miteinander kommunizieren. Die Zustandsdaten der Produktion können Beobachtende in Echtzeit über eine digitale Instrumententafel mitverfolgen. Am Ende übergibt der Roboter der letzten Station den fertigen Kreisel an den Auftraggeber.

Auch interessant

Neue Technologien? Ja, aber in Einklang mit sozialen Werten

Lässt sich die Digitalisierung noch aufhalten?

„Mit OPC UA sind die Unternehmen nicht mehr auf firmenspezifische Software angewiesen“, erläutert Dorofeev weiter. Anlagenbetreiber können ihre Produktion unabhängig vom jeweiligen Hersteller umgestalten und anpassen. Dank der einfachen Konfiguration von OPC UA lässt sich die Produktionsanlage modular aufbauen und vernetzen. Für den Umbau werden keine Informatikerinnen oder Informatiker mehr benötigt, die Maschinen können auch von Laien bedient werden.

09.08.2018

in Kooperation mit dem