Wie die Technik den Körper austrickst

Prothesen, die Fingerspitzengefühl erlauben und sich längst nicht mehr anfühlen wie Fremdkörper. Schrauben und Stifte aus Biomaterial, die bei einem Knochenbruch die Knochen nach der Operation zusammenhalten und sich später selbst auflösen. Was noch vor 40 Jahren wie Fantasien eines Science-Fiction Autors anmutete, ist längst Realität geworden.

Medizintechnische Produkte wie sensorische Prothesen, resorbierbare Implantate oder individuell steuerbare Hörgeräte sind das Ergebnis erfolgreicher fächerübergreifender Zusammenarbeit. Wissenschaftliche Institute und Unternehmen engagieren sich – oftmals gemeinsam – in Grundlagenforschung, Technologietransfer und Markterschließung. „Mindestens die Hälfte der Medizin wird durch Technik definiert“, sagt Simon Höges vom Fraunhofer-Institut für Lasertechnik in Aachen (ILT) mit einem gewissen Selbstbewusstsein. Er weiß wohl, dass Mediziner das vielleicht anders einschätzen. „Durch die jüngsten technologischen Entwicklungen sind neue medizinische Verfahren, Anwendungen und Möglichkeiten, Krankheiten zu heilen, entstanden. Für die Medizintechnik als interdisziplinäre Schnittstelle von Medizin und technologischen Anwendungen sehe ich viel Potenzial und reichlich Personalbedarf.“

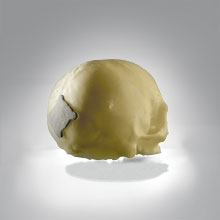

Der Bereich der Laserverfahren ist ein gutes Beispiel für den Trend zur Entwicklung medizintechnischer Anwendungen. Die Laserexperten des Fraunhofer-ILT entwickeln beispielsweise Verfahren und Prozessketten, um individuelle Knochenimplantate aus bioresorbierbaren Werkstoffen herzustellen. Das Verbundprojekt RESOBONE ist eine enge Kooperation der Mediziner des Universitätsklinikums Aachen, darunter Horst Fischer, Leiter des Lehr- und Forschungsgebiets Zahnärztliche Werkstoffkunde und Biomaterialforschung, und Ralf Smeets, Privatdozent an der Klinik für Zahn-, Mund-, Kiefer- und Plastische Gesichtschirurgie. Dabei setzen sie das Verfahren Selective Laser Melting (SLM) ein: Ein hauchdünner Laserstrahl schmilzt den pulverisierten Werkstoff schichtweise zu Strukturen, die 80 bis 100 Mikrometer fein sein können.

Diese allerfeinsten Strukturen nimmt der menschliche Körper an, eine wichtige Voraussetzung für Höges’ aktuelles Projekt, bei dem es um resorbierbare Werkstoffe geht: „Wir fertigen das Implantat mehrheitlich aus Kalziumphosphat, dem Hauptbestandteil von Knochen. So denkt der Körper, dieses von uns hergestellte Implantat bestehe aus altem Knochenmaterial, und baut das fremde Material ab. Damit die Stabilität erhalten bleibt, baut er neues Knochenmaterial auf, und das je nach Größe innerhalb von Monaten.“ Im Gegensatz zu Dauerlösungen aus Titan ersetzen resorbierbare Implantate fehlende Knochenteile nur so lange, bis der Körper die Lücke geschlossen hat. Die Implantate sind daher nicht massiv aufgebaut, sondern porös: In Abständen von wenigen Hundert Mikrometern durchziehen feine Kanäle das Implantat. Momentan arbeitet das Team an der industriellen Umsetzung der Entwicklung. Bereits auf dem Markt ist die Handprothese des Medizinforschers Stefan Schulz. Vor etwa zwei Jahren entstand nach dem ambitionierten Grundlagenforschungsprojekt „Fluidhand“, das Schulz am Karlsruhe Institute of Technology (KIT) leitete, das eigenständige Projekt VINCENT-Hand. Die VINCENT-Hand ist eine hochmoderne und mit sechs Elektromotoren die beweglichste Handprothese, die derzeit kommerziell verfügbar ist. Wer wie die meisten Menschen, zum Glück ohne darüber nachzudenken, seine Hände bewegt, hat sich sicher noch nie tiefer mit den vielen Facetten der Knochen, Muskeln und Nerven der menschlichen Greifwerkzeuge beschäftigt. Während eine menschliche Hand etwa 400 Gramm wiegt, kommt die künstliche VINCENT-Hand mit nur 350 Gramm aus. „Die drei wichtigsten Kriterien bei einer Handprothese sind Optik, Gewicht und Funktionalität“, schildert Schulz und schwärmt von der Kraftrückmeldung, die diese Prothese leisten kann: „Wir bauen Sensoren in die Hand ein, die die Kraft der Fingerspitzen messen und dieses Signal an den Patienten zurückgeben. Je nachdem, wie stark der Patient zudrückt, spürt er eine Vibration ähnlich wie beim Handy.“

Schulz ist Forscher und mit der Gründung der VINCENT Systems GmbH seit zwei Jahren zugleich Unternehmer. „Der Schritt vom Forscher zum Unternehmer ist ein großer. Der Forscher beweist, dass eine Theorie stimmt und daraus vielleicht ein Produkt entwickelt werden könnte. Der Unternehmer entwickelt das Produkt tatsächlich, erschließt den Markt und versucht, das Produkt erfolgreich zu verkaufen.“ Bei der VINCENT-Hand funktioniert das mittlerweile gut. In Deutschland, Österreich und den USA ist sie bereits für Patienten erhältlich.